広告企画

【PR】ドスパラのゲームPC「GALLERIA」はこうして作られる。効率と信頼性両立に取り組むPC組み立て工場見学レポート

|

|

そのサードウェーブデジノスは,PCの製造や配送,在庫管理からサポートまでの業務を,神奈川県綾瀬市にある工場兼事務所である「サードウェーブデジノス綾瀬事業所」(以下,綾瀬事業所)に集約して行っている。さらにここには,同社を含むサードウェーブグループの事業,たとえばデジタルガジェットの通販サイトである「上海問屋」の本拠地もあるなど,さながら,サードウェーブグループの一大拠点といったところだ。

筆者は2年ほど前,この綾瀬事業所を取材したことがあり,サードウェーブデジノスのPCがどのように製造され,消費者のもとに届けられているのかを,現場を見ながらいろいろと学んだことがある(関連記事)。

そんな筆者に今回,「あらためて工場を見学しつつ,より踏み込んだ話を聞いてみませんか」というお誘いがあったので,工場見学と合わせて,サードウェーブデジノスによるPC製造の取り組みについて,深い話を聞いてみることにした。

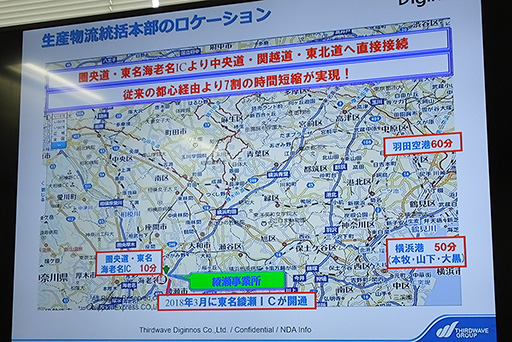

物流的には理想的な立地条件下にある綾瀬事業所

神奈川県の綾瀬市周辺には,近年,さまざまな企業が物流拠点を置くようになっている。海なら横浜港,空なら羽田の東京国際空港,そして陸なら東名高速道路が近い位置にあり,物流の便がいいという利点があるためだ。

さらに2017年度には,事業所の近くに東名高速道路の「綾瀬スマートインターチェンジ」(綾瀬IC)が開通予定であり,これが完成すれば,物流拠点としての利点はさらに高まるだろう。そんな立地の良さを見込んで,2012年にサードウェーブデジノスは綾瀬事業所を開設したのである。

|

綾瀬事業所開設後は,冒頭で触れたPCの製造と配送だけでなく,それまで別々の事業所で行われていたユーザーサポート業務や廃棄品PCのリサイクルなどの業務も集約し,今では,サードウェーブグループの中枢拠点というべき存在となっているそうだ。

そんな綾瀬事業所は,実は日本を代表する物流企業である日本通運の「綾瀬物流センター」の施設の半分以上を借り受けて,サードウェーブグループが事業を展開しているのだ。規模の拡張が必要となれば,追加でスペースを借りることもできる。

物流企業と連携することで,部材の搬入や製品の発送といった要素の効率化を実現しているわけで,交通事情も踏まえると,実に利点の多い施設であるといえよう。

|

|

|

|

流れ作業の「ライン」方式と,1人が1台組み立てる「セル」方式を併用

|

片野勇次氏(サードウェーブデジノス 生産物流統括本部 品質管理部 部長) |

飯生隆浩氏(サードウェーブデジノス 生産物流統括本部 次長) |

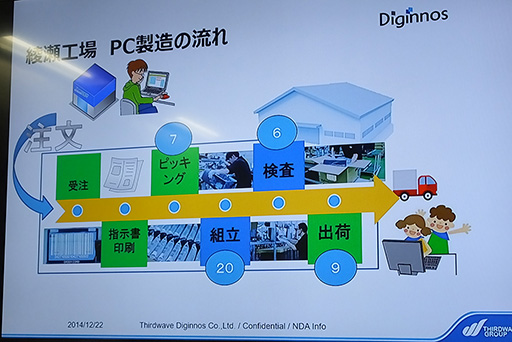

田名後氏はまず,綾瀬事業所の理念は,「PC製造のワンストップオペレーション」にあると語る。

――ここでいうワンストップオペレーションというのは,配送と生産だけでなく,サポートやリサイクル事業も含んでいるということでしょうか。

田名後氏:

そうです。弊社の製品はBTO,つまり受注生産ですから,仮にPCケースが同じであっても,中身はすべて異なります。PCごとに必要な部材の用意や作業効率を考えると,1カ所に集約したほうがいいというわけです。

|

――そのなかで,この綾瀬事業所がとくに重要視しているのは,どのような点でしょうか。

田名後氏:

受注生産である以上,製造の自動化はできません。ですので,従業員教育を徹底し,ミスを最小限に減らすべく取り組んでいます。次に短納期ですね。生産効率を高めていまして,現在では受注から発送まで2日を実現しています。

――そうなると,既製品のような「販売計画を軸にした製造」では対応できないですよね。

田名後氏:

はい。受注生産なので同一製品を一気に生産するような販売計画ではなく,お客様から受注した順に,1つ1つまったく構成の異なる製品をオーダーメイドしています。

――ミスを最小限に減らす,ということですが,具体的な取り組みは,どういったものがあるのでしょうか。

片野氏:

製造には,「ライン」と「セル」があります。ラインはフォーマットが決まった製品で,複数人が流れ作業で組み立てていくものですね。一方のセルはカスタムモデルが対象で,PC 1台ごとに専属スタッフ1名を割り当てて組み立てます。とくにセルは1台1台仕様が異なるので,専任させたほうがエラー率が減るわけですね。

|

|

|

|

|

――セルのエリアでは,組み立て台のディスプレイにマザーボードのレイアウトが表示されていましたが,あれもミスを減らす対策のひとつなのでしょうか,

片野氏:

そうです。あとは天井にビデオカメラを設置して,(組み立て工程を)時系列でも追えるようにしています。

|

|

|

組み立て作業台の上にあったカメラ。作業工程を録画することで,工程の改善や障害発生時の問題確認に役立てられるという |

電源コンセントは作業スペースの上,天井側に用意されていた。これも作業効率を高めるための処置とのことである |

――マニュアルや付属品の梱包ミスを防ぐ役目も兼ねているのでしょうか。

片野氏:

はい。付属品などもバーコードによる(同梱物の)IDチェックで作業ミスを防止していますし,ビデオがあることで,万が一,後工程でトラブルが発見された場合も,原因となった作業場所を特定して,現場への「カイゼン」を明確にフィードバックすることができるのです。

|

|

――セルとラインの担当者教育は,どのようなプロセスで行っているのでしょうか。

片野氏:

ビデオ教育から始まり,まずはラインで学んでもらうといった流れが基本です。人によって得手不得手があるので,あまり細かく決めすぎないようにしています。センスや適性は人それぞれですので,相性を見ながら,そのスタッフに合った教育方法を柔軟に取り入れています。

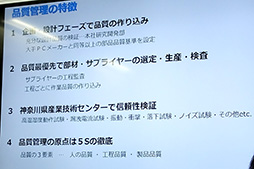

サードウェーブデジノスにおける品質管理の工夫とは

ゲーマー向けPC,なかでもデスクトップPCは,汎用のPCパーツを組み合わせて作られているイメージが大きいだろう。そのため人によっては,そうしたパーツで組み立てられたPCの品質や信頼性,使いやすさに疑問や不審を感じるということもあるかもしれない。

生産性や使い勝手,品質向上のために,サードウェーブデジノスではどんな取り組みを行っているのだろう。

――以前にGALLERIA SCシリーズを自分で分解し,撮影後に再び組み立てたことがあるのですが,元通りに戻すのに3時間ほどかかりました。スモールフォームファクター(SFF)タイプのPCケースで,ライザーカードを利用してグラフィックスカードを搭載する構造ということもあり,個人的には,近年希に見る組み立て難度の高いPCケースだと思っています。

あのGALLERIA SCシリーズでも,組み立て現場では通常のデスクトップPCケースと大差ない時間で組み立てができるのでしょうか?

|

|

田名後氏:

PCケースによって組み立て時間の差はありますが,GALLERIA SCのような組み立て難度の高い製品では,情報共有によって効率化を図っています。平均すると,セルの場合は1台5〜6分で組み上がるといったところですね。

――製品に採用する部材の選定も,綾瀬事業所で行っているのでしょうか。たとえば,GALLERIA SCシリーズの場合,「この部品では組み立てに難があるよ」といったフィードバックを,製品開発段階で上げたりということはあるのでしょうか。

田名後氏:

製品企画の時点で,採用予定のパーツを揃えて,生産ラインやセルで実際に組み立ててもらい,現場のスタッフから細かいフィードバックをもらいます。GALLERIA SCも開発の初期段階のサンプルは,現場からは「生産に相当時間がかかる!」と厳しく言われました(笑)。

でも,そういった現場の率直な意見が,製品企画の段階での最適なパーツの選定や,当社オリジナルパーツの開発につながるのです。

――製品やパーツの信頼性テストも,この綾瀬事業所で行うのですか。

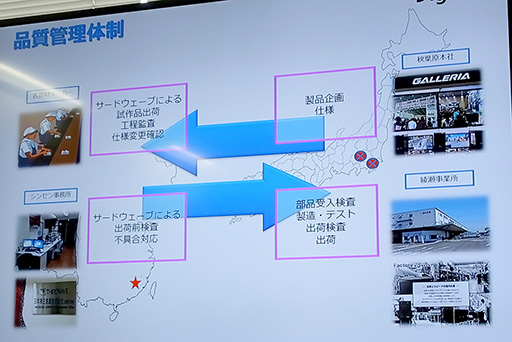

片野氏:

|

採用するパーツごとのチェックは,品質を重視してサプライヤーを選別したうえで,サプライヤーでの品質検査に加え,当社でも検査を実施しています。とくに中国のパーツメーカーとのやり取りが多いため,深センに事務所を設置して,出荷前検査や不具合対応を行っています。

|

――綾瀬で組み立てるPCだけでなく,タブレット端末やスティックPCのような完成品で納品されるものも同様ですか。

片野氏:

綾瀬で組み立てず,完成品で納品されるタブレットPCやスティックPCでは,部材の選定だけでなく,直接,当社の品質管理担当者が中国の生産委託先の工場に行き,開発体制や品質管理面も含めて,綾瀬で組み立てるものより一歩踏み込んだチェックをしています。

――ちなみに,取引のあるサプライヤーは,何社くらいあるのでしょうか。

田名後氏:

取引のあるサプライヤー数は……,ぱっと数が出てきたりはしないくらいですかね(笑)。

何かパーツが足りなくなっても,全世界のサプライヤーから必要数を集めることが可能です。これは,弊社やグループのドスパラが,世界中にある多くのパーツサプライヤーと直接取引をしている強みです。

効率重視の出荷前検査工程は

独自製作のソフトウェアや機材も導入

今回の工場見学では,製品出荷前の検査工程についても見学できた。写真と合わせて飯生氏の説明を紹介していこう。

――製品出荷前のチェックでは,どのような検査を行っているのでしょうか。

飯生氏:

弊社が独自に開発したベンチマークテストのようなアプリを使用しています。基本的なテスト環境のセットアップも含め,多くの部分で自動化しています。

|

|

|

|

――こうして見ると,検査エリアは作業の効率を考えて,いろいろとカスタマイズされているようですね。そうした工程の改善というのは,従業員の意見を受けて実施するのでしょうか。

飯生氏:

はい。細かい作業が多いので,作業のしやすさを重点しています。

|

|

効率を重視しながら,

|

サードウェーブデジノスの製造現場を実際に見てみると,同じハードウェア構成がほとんどないゲームPCのBTO製造においても,部材選定から組み立て,そして検査工程まで,効率を意識しながら信頼性を高めるための取り組みが見えてきた。それはゲームPCのユーザーに,ある種の安心感をもたらしてくれるだろう。

新しいゲームPCの導入を検討しているのであれば,信頼性向上への取り組みに注力するGALLERIAのゲーマー向けPCをチェックしてみてはどうだろうか。

- 関連タイトル:

GALLERIA

GALLERIA

- この記事のURL: