ニュース

ZOTACのグラフィックスカード工場見学記。その規模と統率,清潔さに圧倒されてきた

|

|

要するに,「全世界から集まったメディアの面々と一緒に,筆者もお呼ばれしてきたので,その内容をお届けしてみよう」というのが,本稿の主旨となる。

|

|

|

というわけで,何よりもまずは,本来なら取材が終わったというタイミングで頼み込み,「準備,撤収も含めて10分」という条件で撮影してきた,「ノーカット版,ZOTACグラフィックスカード製造ライン」を見てもらえればと思う。撮り直し一切不可だったこともあり,見苦しい部分もあると思うが,雰囲気は掴んでもらえるはずだ。

PC PartnerとZOTACの関係をおさらい

|

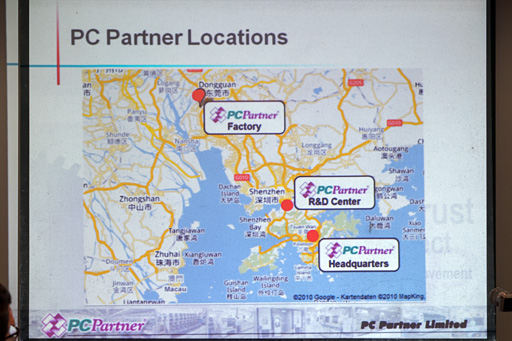

本社は香港,研究開発拠点は深圳にあり,東莞市内の工場は,敷地面積8万m2以上という敷地面積を持つ。工場のすぐ近くには社員寮もあるという。

プリント基板に電子部品をはんだ付けするSMT(Surface-Mount Technology,表面実装)ラインは長いものが4本,短いものが5本あるそうで,上で紹介したグラフィックスカード製造ラインは,長いものの1つである。

グラフィックスカードは工場全体で月産最大60万枚が可能だそうだ。

|

さて,そんなPC Partnerが自社ブランドとしてのZOTACを立ち上げたのは,(創業10周年だから当たり前なのだが)2006年のこと。日本市場へやってきた当初は「正体不明の中国もしくは香港ブランド」的な扱いを受けていた記憶もあるが,その後ZOTACはPC Partnerのグラフィックスカードや小型PCなどのリテール(retail,小売り)担当子会社として再編され,今に至っている。

製造ラインを細かく見てみる

というわけで,工場見学である。ここからは工程ごとに,写真メインで話を進めていこう。基本的には筆者の撮影した写真(※4Gamerウォーターマーク付き)を用いるが,さまざまな理由により,そうしたほうがいいと判断したところでは,ZOTAC公式カメラマンが別の機会に撮影した公式写真(※ウォーターマークなし)を用いるので,その点はあらかじめお断りしておきたい。

1.製造工程に入る前段階

先ほどムービーで紹介したラインでは実際にZOTACの「GeForce GTX 1060」(以下,GTX 1060)カードを製造しているが,そのラインはPC Partner自社開発の「Just-in-time Production Management System」により管理しており,過去の実績値と照らし合わせながらラインを監視することで,何らかの問題が生じたときにもすぐ対処できるようにしているとのことだ。

|

|

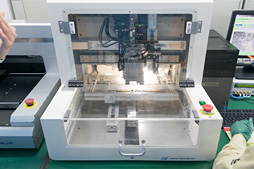

また,FAI(First Article Inspections,先行品検査。納品されたタイミングだけではなく,製造工程へ入れる前段階でロットごとにサンプル検査を行うこと)の工程に専用の機械を導入し,人間の目による検査と併用することで,検査工程の短縮やエラー発生率の低減などを実現しているという。

|

|

|

|

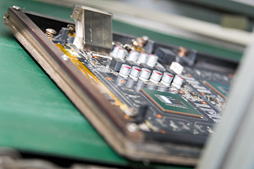

2.SMTラインのはじまり〜製造準備

ここからが,先のビデオで映っているラインとなるが,最初は,SMTで実装する部品の準備工程である。

後段においてSMTマシンが実装することになる部品は,リールに巻かれた状態でラインへ運ばれてくるわけだが,PC Partnerはここで運ばれてきたリール上のコンポーネントを事前にチェックし,必要な前処理を行うことで,「実際の製造ライン上でエラーが生じ,ひいては製造ラインが停止してしまう率や時間」の低減を図っている。同社がこのシステムに「synchronized preparation syststem」という呼び名を与え,「(製造ラインのはじまりは)ただやってくる部材を待つことではない」とまで言い切っているのはなかなか興味深い。

|

|

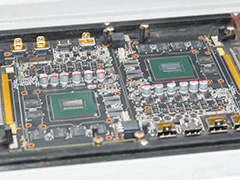

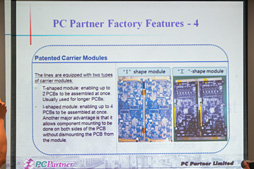

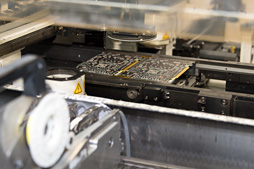

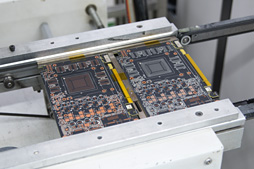

「届いた部材」の中にはもちろん基板もあるわけだが,PC Partnerは,製造効率を高めるため,複数の基板に対し,まとめて実装処理を行うようになっている。そのために用意しているのが「Carrier Module」で,製造工程の最初は「基板をCarrier Moduleに填める」というものになる。今回は「T」型モジュールを使っていたが,より短いカード長の基板なら,4枚まとめられる「I」型モジュールを使うこともあるそうだ。

|

|

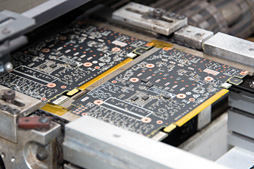

3.部材の実装とはんだ付け

Carrier Modulesでセットになった基板は,ベルトコンベアに乗って,まず背面側の実装工程へ移る。実装工程では,ソルダペースト(Solder Paste,クリームはんだ)を印刷してから,ボンドを塗布し,大がかりなSMT用機械で部品の実装を行って,「リフロー炉」と呼ばれる加熱機ではんだ付けするという,ある意味で定番の流れだ。1.で検品されていたリールをスタッフが実装機にットすると,あとは実装機が指定どおりに部品を基板上へ載せていくことになる。

PC Partnerの工程だと,まず背面側の部材を実装,はんだ付けしてから,前面側に移るという流れになっていた。

|

|

|

|

|

|

表面実装段の次に控える大きな装置がリフロー炉だ。ここで背面のはんだ付けを行う |

はんだ付けが終わったら一度Carrier Moduleを崩し,カード前面側が表になるよう組み替える |

|

|

|

|

|

|

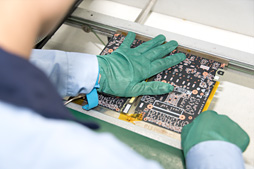

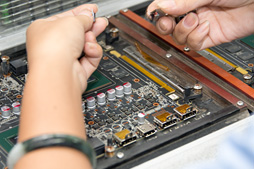

4.「あえて」のコンデンサ・コイル・補助電源手動実装

PC Partnerのグラフィックスカード製造工程で面白いのは,表面実装工程の次に,「手作業でのコンデンサおよびコイル,補助電源コネクタ実装工程」を組み込んであるところだ。

|

|

最近はASUSTeK Computerなどが「グラフィックスカード製造工程のフルオートメーション化」をアピールしていたりもするので(関連記事),PC Partnerの“セミオートマ”な製造ラインはある意味でとても新鮮なのだが,同社によると,コンデンサ(Capacitor)などの実装作業は,製品がターゲットとする市場レンジによって手順が大きく変わるため,ここは手作業にしたほうが全体の効率が高くなるとのことだった。

|

|

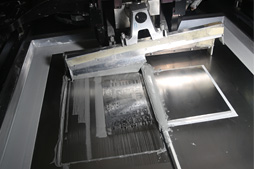

|

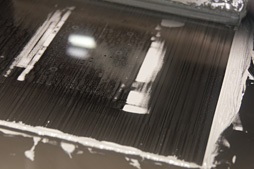

フローはんだ機の中では,下からはんだを吹き上げるようになっている。PC Partnerは詳細を語っていないが,一般には強い一次噴流が部材と基板をはんだ付けし,弱い二次噴流が基板とリード線の中にもはんだを行き渡らせて完成させる方式で,見る限り,PC Partnerが採用するフローはんだ機も,この仕様を採用しているという理解でいいようだ。

ちなみにムービーの4分20秒過ぎで確認できる滝のような液体が,最終的に下から吹き上げられることになる,ムービーでは分からないが,溶けたはんだは機械の反対側から供給されているという理解でいいだろう。

|

|

|

|

|

|

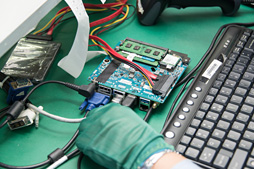

5.ブラケットやクーラーなどを取り付け

基板への部品実装が終わったら,GPUクーラーやブラケットを取り付けることになる。ここはムービーで5分2秒くらいから先を見てもらったほうが早いと思うが,流れ作業でさくさくとクーラーなどを取り付けていくさまは,見ていて飽きない。

|

|

|

6.動作を全数検査

|

|

|

|

|

|

|

7.パッケージング

最後はパッケージングだが,ここも手作業だ。カードに製品管理シールを貼るスタッフや,製品ボックスをひたすら折るスタッフ,カードを防塵の袋に詰めて,冊子類と一緒に箱へ入れるスタッフ,ドライバCD-ROMを差し込むスタッフといった具合に,この工程でもPC Partnerは人海戦術を採っていた。

|

|

|

|

|

|

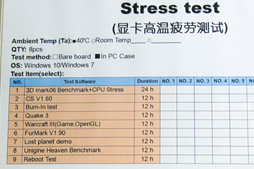

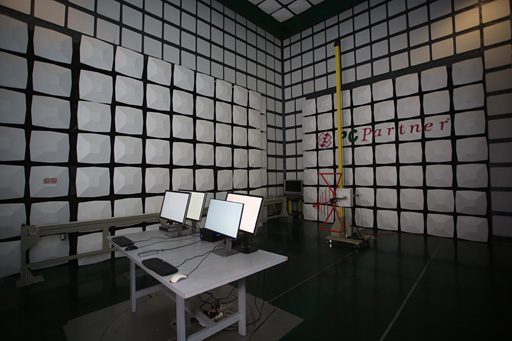

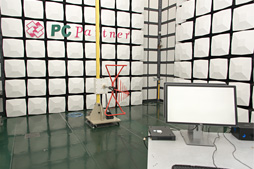

1日中ゲームをプレイする仕事!? 検査工程もいろいろ見てきた

以上がグラフィックスカードの製造ラインで,そこかしこにPC Partnerの思想が見え,個人的には大変面白かったのだが,同社の東莞工場にはそのほかにも,グラフィックスカードなどの品質向上を図るための検証設備がいろいろあった。なかでも注目は「実際にゲームをプレイして,挙動を確認する部門」だったが,以下,写真メインで紹介してみよう。

|

|

|

|

|

|

高温環境で擬似的に「5年使った状態」を作り上げ,耐久性を見る検査装置 |

こちらは振動に対する耐性をチェックするための装置 |

|

|

高温環境テスト中のデスクトップPC。おそらくカードの検証中なのだろう |

テスト中ではなかったので電源ユニットが置いてあっただけだが,埃(ほこり)の多い環境を作れる装置もあった |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

規模と統率,清潔さが目を引いたPC Partner=ZOTACの製造ライン

|

また,できることなら,ZOTACの製品作りにおける思想とか,そういう話も聞けるとよかったのだが,そういうこともなく,純粋な工場見学になってしまったのも惜しい。

|

この工場が製造するものなら,品質面で不安はなさそうだと判断していいのではないかと書いて,本稿をまとめたいと思う。

- 関連タイトル:

GeForce GTX 10

GeForce GTX 10 - この記事のURL: